Mga Kasanayan sa Pagpili ng Mga Tool ng CNC Machining

Pumili ng Mga Tool para sa CNC Milling

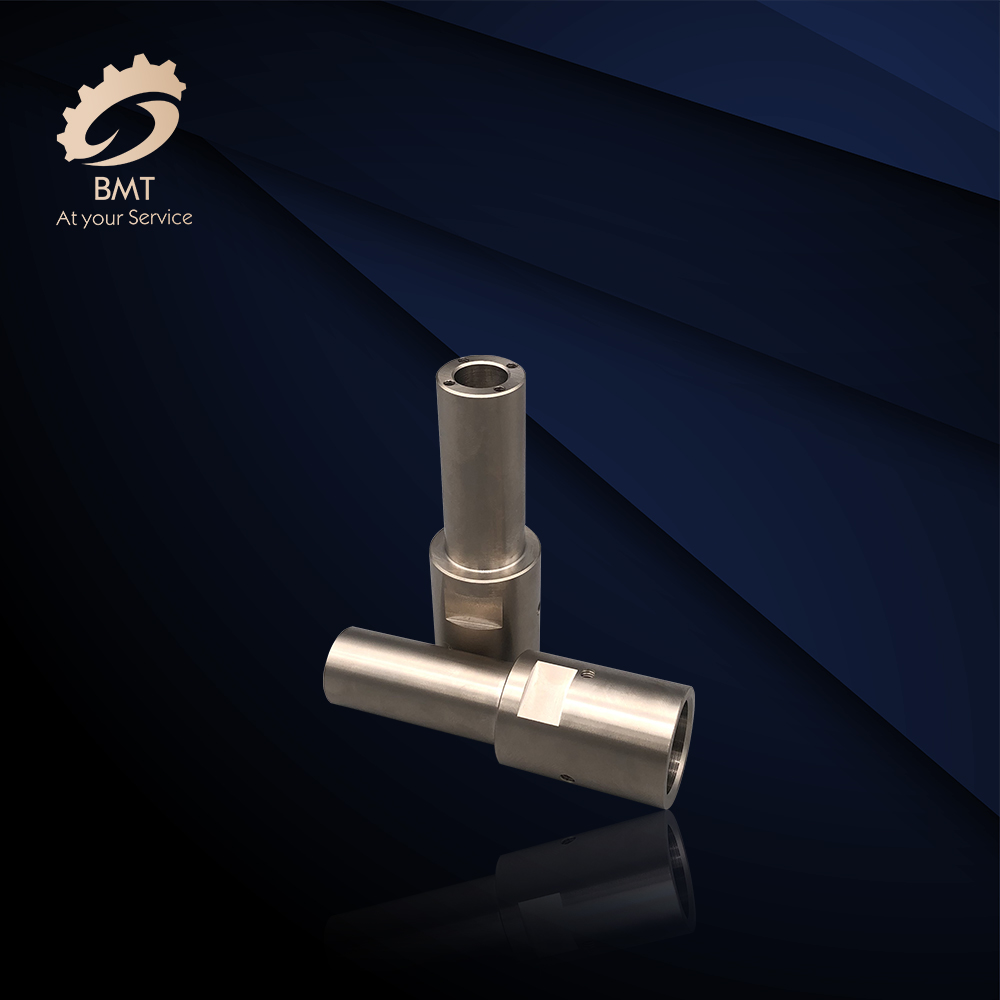

Sa CNC machining, ang flat-bottomed end mill ay karaniwang ginagamit para sa paggiling ng panloob at panlabas na contour ng mga bahagi ng eroplano at ng milling plane. Ang empirical data ng mga nauugnay na parameter ng tool ay ang mga sumusunod: Una, ang radius ng milling cutter ay dapat na mas maliit kaysa sa minimum na radius ng curvature Rmin ng inner contour surface ng bahagi, sa pangkalahatan ay RD= (0.8-0.9) Rmin . Ang pangalawa ay ang taas ng pagproseso ng bahagi H< (1/4-1/6) RD upang matiyak na ang kutsilyo ay may sapat na tigas. Ikatlo, kapag ang paggiling sa ilalim ng inner groove na may flat-bottomed end mill, dahil ang dalawang pass ng groove bottom ay kailangang i-overlap, at ang radius ng ilalim na gilid ng tool ay Re=Rr, iyon ay, ang diameter ay d=2Re=2(Rr), kapag nagprograma Kunin ang radius ng tool bilang Re=0.95 (Rr).

Para sa pagproseso ng ilang mga three-dimensional na profile at contour na may variable na bevel angle, spherical milling cutter, ring milling cutter, drum milling cutter, tapered milling cutter at disc milling cutter ay karaniwang ginagamit. Sa kasalukuyan, karamihan sa mga tool sa makina ng CNC ay gumagamit ng mga serialized at standardized na tool. May mga pambansang pamantayan at mga serialized na modelo para sa mga may hawak ng tool at mga tool head tulad ng na-index na machine-clamp external turning tool at face turning tool. Para sa mga machining center at mga awtomatikong tool changer Ang mga naka-install na machine tool at tool holder ay serialized at standardized. Halimbawa, ang karaniwang code ng tapered shank tool system ay TSG-JT, at ang standard code ng straight shank tool system ay DSG-JZ. Bilang karagdagan, para sa napiling tool Bago gamitin, kinakailangan na mahigpit na sukatin ang laki ng tool upang makakuha ng tumpak na data, at ilalagay ng operator ang mga data na ito sa data system, at kumpletuhin ang proseso ng pagproseso sa pamamagitan ng tawag sa programa, sa gayon ay nagpoproseso ng mga kwalipikadong workpiece .

Folding Tool Point at Tool Change Point

Mula sa anong posisyon nagsisimulang lumipat ang tool sa tinukoy na posisyon? Kaya sa simula ng pagpapatupad ng programa, dapat matukoy ang posisyon kung saan nagsisimulang lumipat ang tool sa workpiece coordinate system. Ang posisyon na ito ay ang panimulang punto ng tool na may kaugnayan sa workpiece kapag ang programa ay naisakatuparan. Kaya ito ay tinatawag na program starting point o starting point. Ang panimulang puntong ito ay karaniwang tinutukoy ng tool setting, kaya ang puntong ito ay tinatawag ding tool setting point. Kapag kino-compile ang programa, ang posisyon ng tool setting point ay dapat piliin nang tama. Ang prinsipyo ng tool setting point setting ay upang mapadali ang numerical processing at pasimplehin ang programming.

Ito ay madaling ihanay at suriin sa panahon ng pagproseso; maliit ang processing error na dulot. Ang tool setting point ay maaaring itakda sa machined part, sa fixture o sa machine tool. Upang mapabuti ang katumpakan ng machining ng bahagi, ang tool setting point ay dapat itakda hangga't maaari sa sanggunian ng disenyo o base ng proseso ng bahagi. Sa aktwal na operasyon ng machine tool, ang tool position point ng tool ay maaaring ilagay sa tool setting point sa pamamagitan ng manual tool setting operation, iyon ay, ang coincidence ng "tool position point" at ang "tool setting point". Ang tinatawag na "tool location point" ay tumutukoy sa positioning datum point ng tool, at ang tool location point ng turning tool ay ang tool tip o ang gitna ng tool tip arc.

Ang flat-bottomed end mill ay ang intersection ng tool axis at sa ilalim ng tool; ang ball-end mill ay ang sentro ng bola, at ang drill ay ang punto. Gamit ang manual tool setting operation, mababa ang katumpakan ng setting ng tool, at mababa ang kahusayan. Gumagamit ang ilang pabrika ng optical tool setting mirrors, tool setting instruments, awtomatikong tool setting device, atbp. para bawasan ang tool setting time at pahusayin ang tool setting accuracy. Kapag kailangang baguhin ang tool sa panahon ng pagproseso, dapat na tukuyin ang punto ng pagbabago ng tool. Ang tinatawag na "tool change point" ay tumutukoy sa posisyon ng tool post kapag ito ay umiikot upang baguhin ang tool. Ang tool change point ay dapat na matatagpuan sa labas ng workpiece o fixture, at ang workpiece at iba pang bahagi ay hindi dapat hawakan sa panahon ng pagpapalit ng tool.

Ang dulo ng ganitong uri ng tool sa pagliko ay binubuo ng mga linear na pangunahing at pangalawang cutting edge, tulad ng 900 panloob at panlabas na mga tool sa pagliko, kaliwa at kanang dulo na mga tool sa pagliko ng mukha, grooving (cutting) na mga tool sa pagliko, at iba't ibang panlabas at panloob na mga cutting edge na may maliit na tip chamfers. Kasangkapan sa paggawa ng butas. Ang paraan ng pagpili ng mga geometric na parameter ng pointed turning tool (pangunahin ang geometric na anggulo) ay karaniwang pareho sa ordinaryong pagliko, ngunit ang mga katangian ng CNC machining (tulad ng machining route, machining interference, atbp.) ay dapat isaalang-alang nang komprehensibo. , at ang tip mismo ng tool ay dapat ituring na lakas.

Tukuyin ang Cutting Halaga

Sa NC programming, dapat matukoy ng programmer ang halaga ng pagputol ng bawat proseso at isulat ito sa programa sa anyo ng mga tagubilin. Kasama sa mga parameter ng pagputol ang bilis ng spindle, halaga ng back-cutting at bilis ng feed. Para sa iba't ibang paraan ng pagproseso, kailangang pumili ng iba't ibang mga parameter ng pagputol. Ang prinsipyo ng pagpili ng halaga ng pagputol ay upang matiyak ang katumpakan ng machining at pagkamagaspang sa ibabaw ng mga bahagi, bigyan ng buong laro ang pagganap ng pagputol ng tool, tiyakin ang makatwirang tibay ng tool, at bigyan ng buong laro ang pagganap ng machine tool upang i-maximize ang produktibo at bawasan ang mga gastos.