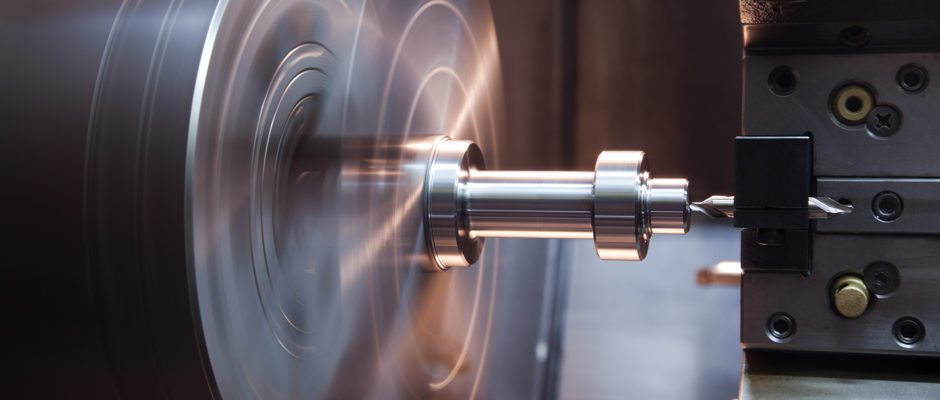

Sa proseso ng paggawa ng machining, ang anumang pagbabago sa hugis, sukat, posisyon at kalikasan ng object ng produksyon, upang ito ay maging isang tapos na produkto o semi-tapos na proseso ng produkto ay tinatawag na mekanikal na proseso ng pagproseso.

Ang Proseso ng Machining ay maaaring nahahati sa Casting, Forging, Stamping, Welding, Machining, Assembly At Iba Pang Mga Proseso, Mechanical Manufacturing Process sa pangkalahatan ay tumutukoy sa mga bahagi ng proseso ng machining at ang proseso ng pagpupulong ng makina.

Ang pagbabalangkas ng mekanikal na proseso ng pagpoproseso, ay dapat matukoy ang workpiece upang pumunta sa pamamagitan ng ilang mga proseso at ang pagkakasunud-sunod ng proseso, ilista lamang ang pangunahing pangalan ng proseso at ang pagkakasunod-sunod ng pagproseso nito ng maikling proseso, na kilala bilang ruta ng proseso.

Ang pagbabalangkas ng ruta ng proseso ay upang bumalangkas ng pangkalahatang layout ng proseso ng proseso, ang pangunahing gawain ay piliin ang paraan ng pagproseso ng bawat ibabaw, matukoy ang pagkakasunud-sunod ng pagproseso ng bawat ibabaw, at ang bilang ng bilang ng buong proseso.Ang pagbabalangkas ng ruta ng proseso ay dapat sumunod sa ilang mga prinsipyo.

Mga prinsipyo para sa pagbalangkas ng ruta ng proseso ng mga bahagi ng makina:

1. Unang pagpoproseso ng datum: ang mga bahagi sa proseso ng pagpoproseso, bilang isang pagpoposisyon sa ibabaw ng datum ay dapat na unang iproseso, upang makapagbigay ng pinong datum para sa pagproseso ng kasunod na proseso sa lalong madaling panahon.Ito ay tinatawag na "benchmarking muna."

2. Hinati ang yugto ng pagpoproseso: ang mga kinakailangan sa kalidad ng pagproseso ng ibabaw, ay nahahati sa mga yugto ng pagpoproseso, sa pangkalahatan ay maaaring nahahati sa magaspang na machining, semi-finishing at pagtatapos ng tatlong yugto.Pangunahin upang matiyak ang kalidad ng pagproseso;Ito ay nakakatulong sa makatwirang paggamit ng kagamitan;Madaling ayusin ang proseso ng paggamot sa init;Pati na rin mapadali ang pagtuklas ng mga blangko na depekto.

3. Unang mukha pagkatapos ng butas: para sa katawan ng kahon, bracket at connecting rod at iba pang bahagi ay dapat iproseso ang unang butas sa pagpoproseso ng eroplano.Sa ganitong paraan, ang pagpoposisyon ng eroplano sa pagpoproseso ng butas, matiyak ang katumpakan ng posisyon ng eroplano at butas, ngunit din sa eroplano ng pagpoproseso ng butas upang magdala ng kaginhawahan.

4. Pagproseso ng pagtatapos: Pangunahing pagpoproseso ng pagtatapos sa ibabaw (tulad ng paggiling, paghahasa, pinong paggiling, pagpoproseso ng rolling, atbp.), Dapat ay nasa huling yugto ng ruta ng proseso, pagkatapos ng pagproseso ng ibabaw na tapusin sa Ra0.8 um sa itaas, bahagyang banggaan ay makapinsala sa ibabaw, sa mga bansa tulad ng Japan, Germany, pagkatapos ng pagtatapos ng pagproseso, na may isang flannelette, ganap na walang direktang kontak sa workpiece o iba pang mga bagay gamit ang kamay, Upang maprotektahan ang mga natapos na ibabaw mula sa pinsala dahil sa transshipment at pag-install sa pagitan ng mga proseso.

Iba pang mga prinsipyo para sa pagbalangkas ng ruta ng proseso ng mga bahagi ng makina:

Ang nasa itaas ay ang pangkalahatang sitwasyon ng pag-aayos ng proseso.Maaaring harapin ang ilang partikular na kaso ayon sa mga sumusunod na prinsipyo.

(1) Upang matiyak ang katumpakan ng pagproseso, ang rough at finish machining ay pinakamahusay na isinasagawa nang hiwalay.Dahil sa magaspang na machining, ang dami ng pagputol ay malaki, ang workpiece sa pamamagitan ng cutting force, clamping force, init, at processing surface ay may mas makabuluhang work hardening phenomenon, mayroong isang malaking panloob na stress ng workpiece, kung ang magaspang at magaspang na machining ay tuloy-tuloy, ang Ang katumpakan ng mga bahagi ng pagtatapos ay mabilis na mawawala dahil sa muling pamamahagi ng stress.Para sa ilang mga bahagi na may mataas na katumpakan sa machining.Pagkatapos ng magaspang na machining at bago matapos, ang mababang temperatura na pagsusubo o proseso ng pagtanda ay dapat ayusin upang maalis ang panloob na stress.

(2) Ang proseso ng paggamot sa init ay madalas na nakaayos sa proseso ng mekanikal na pagproseso.Ang mga posisyon ng mga proseso ng heat treatment ay nakaayos tulad ng sumusunod: upang mapabuti ang machinability ng mga metal, tulad ng pagsusubo, normalizing, pagsusubo at pag-tempera, atbp. ay karaniwang nakaayos bago machining.Upang alisin ang panloob na stress, tulad ng pag-iipon ng paggamot, pagsusubo at tempering paggamot, pangkalahatang kaayusan pagkatapos ng magaspang na pagproseso, bago matapos.Upang mapabuti ang mga mekanikal na katangian ng mga bahagi, tulad ng carburizing, pagsusubo, tempering, atbp, sa pangkalahatan ay nakaayos pagkatapos ng mekanikal na pagproseso.Kung ang init paggamot pagkatapos ng mas malaking pagpapapangit, dapat ding ayusin ang panghuling proseso ng pagproseso.

(3) Makatwirang pagpili ng kagamitan.Ang magaspang na machining ay pangunahing upang putulin ang karamihan sa allowance sa pagpoproseso, hindi nangangailangan ng mas mataas na katumpakan sa pagproseso, kaya ang magaspang na machining ay dapat na nasa mas malaking kapangyarihan, ang katumpakan ay hindi masyadong mataas sa machine tool, ang proseso ng pagtatapos ay nangangailangan ng mas mataas na katumpakan na tool sa makina pagpoproseso.Ang magaspang at natapos na machining ay pinoproseso sa iba't ibang mga tool sa makina, na hindi lamang makapagbibigay ng ganap na paglalaro sa kapasidad ng kagamitan, kundi pati na rin pahabain ang buhay ng serbisyo ng mga precision machine tool.

Kapag gumuhit ng proseso ng mga bahagi ng machining, dahil sa iba't ibang mga uri ng produksyon ng mga bahagi, ang paraan ng pagdaragdag, kagamitan sa makina, mga tool sa pagsukat ng clamping, blangko at teknikal na mga kinakailangan para sa mga manggagawa ay ibang-iba.

Oras ng post: Ago-23-2021